Quels facteurs affectent le temps de traitement et l'efficacité des machines de naufrage CNC EDM Die?

2024.09.17

2024.09.17

Actualités de l'industrie

Actualités de l'industrie

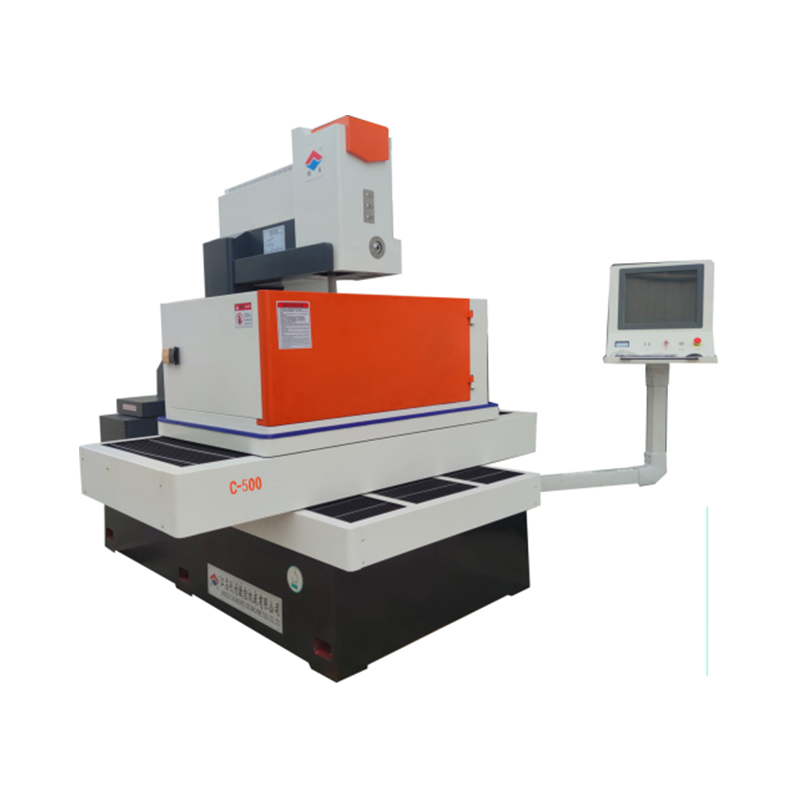

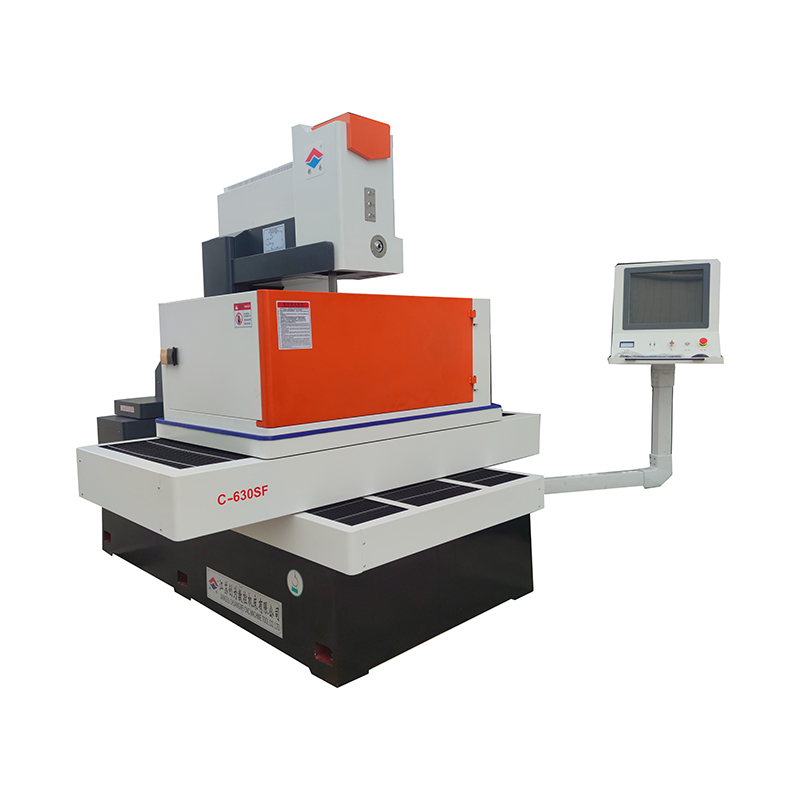

Le temps de traitement et l'efficacité de CNC EDM (Usinage à décharge électrique) Machines de naufrage sont influencés par plusieurs facteurs liés aux paramètres de la machine, aux propriétés des matériaux, à la conception des électrodes et aux pratiques opérationnelles. Comprendre ces facteurs est crucial pour optimiser les processus d'usinage, améliorer la productivité et obtenir les résultats souhaités. Voici les facteurs clés qui affectent le temps de traitement et l'efficacité des machines de naufrage CNC EDM Die:

Matériel d'électrode et conception: Matériau: différents matériaux d'électrode (par exemple, cuivre, graphite, cuivre en tungstène) ont des taux d'usure variables et une conductivité. Le graphite, par exemple, a des taux d'usure plus bas mais peut nécessiter des conditions d'usinage plus précises par rapport au cuivre.

Usure d'électrode: l'usure élevée des électrodes peut entraîner des inexactitudes dimensionnelles et nécessiter un remplacement ou une re-mecage fréquemment, affectant le temps de traitement. Géométrie d'électrode: la conception, la taille et la forme de l'électrode ont un impact usinée sur la zone et le MRR. Les électrodes complexes ou fines peuvent nécessiter des délais de traitement plus longs en raison de la nécessité de contrôler un contrôle précis et de vitesses d'usinage plus lentes. Stratégie d'électrode de laMulti-Electrode: Utilisation de plusieurs électrodes avec différentes géométries (brouillage, semi-finissement et électrodes de finition) peuvent optimiser les délais de traitement et améliorer l'efficacité en adaptant la stratégie d'usinage à chaque phase du processus.

Propriétés des matériaux de la pièce: Type de matériau: Matériaux plus durs et plus durs (par exemple, en acier durci, carbure de tungstène) nécessitent des délais de traitement plus longs en raison de la MRR plus faible et de l'usure accrue des outils. Les matériaux plus mous peuvent se connecter plus rapidement, mais peuvent nécessiter un contrôle minutieux pour éviter une usure excessive d'électrodes. Conductivité matériale: les matériaux avec une conductivité électrique plus élevée peuvent entraîner des processus EDM plus rapides, tandis que les matériaux avec une conductivité plus faible peuvent ralentir le processus. L'épaisseur et la complexité des motifs de la matériaux: les pièces plus épaisses et plus complexes nécessitent des moments de traitement plus longs, en particulier lorsque les caractéristiques complexes sont impliquées.

Fluides diélectriques et conditions de rinçage: type et qualité diélectriques: le type (par exemple, le kérosène, l'eau déionisée) et la qualité du liquide diélectrique affectent la stabilité de l'espace, l'élimination des débris et la consistance des étincelles. Le liquide diélectrique contaminé ou dégradé peut provoquer des décharges erratiques et un usinage plus lent. Efficacité de flushing: un rinçage approprié des débris à partir de l'écart d'étincelles est essentiel pour maintenir des conditions d'usinage stables. Un rinçage inadéquat peut entraîner des arcs, des courts circuits ou une mauvaise qualité de surface, ce qui peut prolonger les délais de traitement.

Stratégie d'usinage: Passe de brouillage, de semi-finisseur et de finition: des stratégies d'usinage efficaces impliquent d'utiliser des passes de brouillage pour les MRR élevés et les passes de finition pour atteindre la finition de surface souhaitée. L'allocation de temps entre ces passes affecte le temps de traitement global. Otintatif d'optimisation du chemin: l'optimisation des chemins d'outils et des angles d'approche peut minimiser le temps non productif et améliorer l'efficacité d'usinage globale. Contrôle adaptatif: les machines modernes EDM Die Die ont souvent des systèmes de contrôle adaptatifs qui ajustent automatiquement l'intervention des paramètres en temps réel.

Condition et stabilité de la machine: rigidité et stabilité de la machine: stabilité mécanique et rigidité de la précision et de la cohérence d'impact de la machine EDM. Des machines de haute qualité avec des structures mécaniques stables peuvent fonctionner à des vitesses plus élevées sans sacrifier la précision, en réduisant le temps de traitement. Système de réponse et de contrôle entre les services de service: la qualité du service servomoteur et du système de contrôle de la machine détermine la rapidité et la rapidité avec laquelle il peut répondre aux changements dans les conditions d'usinage, affectant l'efficacité.

Température et facteurs environnementaux: stabilité thermique: Les fluctuations de la température dans l'atelier peuvent affecter la précision de la machine et les propriétés du liquide diélectrique, un impact sur la stabilité et l'efficacité de l'usinage. Conditions de ambition: environnements propres et contrôlés réduisent le risque de contamination et de maintien de la machine et du liquide diélectrique dans un état optimal, contribuant à des performances d'usinage cohérentes.

L'optimisation des facteurs affectant le temps de traitement et l'efficacité des machines de naufrage EDM CNC EDM implique une compréhension complète des paramètres électriques, des propriétés des électrodes et de la pièce, des conditions diélectriques, des stratégies d'usinage et une expertise de l'opérateur. En équilibrant ces facteurs, les fabricants peuvent obtenir les résultats d'usinage souhaités tout en minimisant le temps de traitement et en maximisant l'efficacité globale.